Станет ли Новосибирск «отцом» российской 3D-печати?

В департаменте промышленности Новосибирска всерьез заговорили об освоении прорывных аддитивных технологий - вплоть до производства собственного оборудования.

На днях в кабинете начальника департамента промышленности, инноваций и предпринимательства Александра Люлько состоялось любопытное совещание, на которое были приглашены представители научных и производственных организаций. Как нетрудно догадаться из заголовка, речь шла об аддитивных технологиях и о том, насколько они «по зубам» новосибирским ученым и производственникам.

Повод к такому совещанию подают текущие мировые тенденции в сфере развития современных технологий. Научно-технический прогресс, как мы понимаем, не стоит на месте, и если наша страна не желает безвозвратно скатиться в прошлое, нам придется ответить на вызов времени. А 3D-печать – это действительно вызов, особенно сейчас, в условиях санкций.

Как единодушно отметили участники совещания, в развитых странах к аддитивным технологиям относятся очень серьезно, видя в них очередную веху в развитии техники. 3D-печать, по сути, открывает дверь в будущее, в корне меняя подход к организации производственных процессов. Да, пока это еще «дорогое удовольствие». Но так было со всеми прорывными перспективными технологиями. Для их успешного освоения необходимы, конечно же, солидные финансовые вложения, а равно и творческие и интеллектуальные усилия огромного числа специалистов. И на Западе, надо сказать, государство идет на такие затраты, прекрасно понимая, что в будущем это окупится сторицей. В США, например, создан даже специальный центр по аддитивным технологиям с полуторамиллиардным бюджетом (в долларах, естественно). И на сегодняшний день американцы, что называется, «держат марку» в этой сфере. Вровень с ними идут, разве что, немцы.

А как же в нашей стране?

Интересно то, что новосибирские ученые и конструкторы занимаются темой 3D-печати не менее двадцати лет. Когда-то, по их словам, вместо термина «аддитивные технологии» использовалось более простое понятие – «трехмерное прототипирование». Собственно, речь шла об относительно быстром создании объемной модели некоего промышленного образца, который планировалось производить серийно.

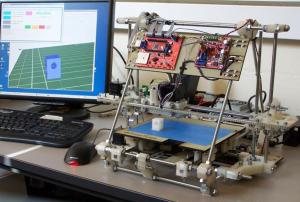

Трехмерное прототипирование рассматривалось, изначально, как некое подспорье в целях оптимизации НИОКР. В настоящее время, например, 3D-принтеры используются некоторыми институтами Академгородка. Так, в Институте теплофизики СО РАН с помощью таких машин (импортных, конечно), «печатают» отдельные узлы и элементы исследуемых энергетических систем.

Потом собирают полную модель, с помощью которой исследуют физические процессы. Работа поставлена, таким образом, на высшем уровне. И несмотря на то, что лабораторные модели имеют «игрушечный» вид, на их основе затем создают (или корректируют) геометрию реальных агрегатов. Аналогичным образом поступают на некоторых КБ новосибирских предприятий.

Примечательно, что 3D-печать позволяет серьезно ускорить само исследование, поскольку это гораздо быстрее, чем отливать или вытачивать деталь обычным способом. Причем, с помощью 3D-принтеров можно делать не только пластмассовые «игрушки», но и солидные изделия в металле (хотя металл будет намного дороже).

Примечательно, что 3D-печать позволяет серьезно ускорить само исследование, поскольку это гораздо быстрее, чем отливать или вытачивать деталь обычным способом. Причем, с помощью 3D-принтеров можно делать не только пластмассовые «игрушки», но и солидные изделия в металле (хотя металл будет намного дороже).

Возможно, изначально никому не приходило в голову использовать данную технологию в качестве самостоятельного средства производства. Однако то, что демонстрируют нам сегодня те же американцы, показывает, что потенциал 3D-печати обещает массу прямо-таки головокружительных сфер применения. В частности, в США уже «печатают» дома, практически «под ключ». Эти технологии начали использовать в двигателестроении. С помощью 3D-принтеров делают поршни для двигателей внутреннего сгорания и лопатки турбин. Делают даже отдельные детали для боевых самолетов! Так, в войсках НАТО, дислоцированных в Афганистане, узлы для крепления ракет и авиабомб (подверженных систематическим поломкам) «печатают» прямо на месте на аэродроме, возле ангаров. Так оказалось экономичнее. Аналогичные 3D-принтеры планируется использовать в автомастерских, для замены отдельных искореженных элементов корпуса автомобиля. И это, наверное, далеко не полный перечень применения таких машин.

Ведь исходная идея, по сути, проста и вместе с тем заманчива: на «входе» - виртуальная модель объекта, на «выходе» - сам объект в материале. И не исключено, что в ближайшее время появятся «суперпродвинутые» 3D-принеры, способные «выпекать» сложнейшие объекты из самых разнородных материалов. Звучит как фантастика, но она уже начинает воплощаться в жизнь. Сможем ли и мы реализовать свой шанс на этом поприще?

Подчеркиваю, трехмерными прототипированием наши исследователи начали заниматься еще двадцать лет назад, когда на обывательском уровне про 3D-печать еще мало кто знал. В частности, использовались технологии так называемого лазерного сканирования – достаточно хорошо отработанные. И Новосибирск здесь был в числе лидеров (вместе с Москвой). При совместной работе новосибирских и столичных ученых и конструкторов даже созданы отечественные машины для полимерной 3D-печати. В настоящее время активно ведутся работы и с металлическими порошками.

В общем, заделы есть. И их можно вовсю использовать для развития у нас в стране аддитивных технологий. Причем не только применительно к задачам научных и конструкторских работ. Но и для организации производств с использованием отечественных 3D-принтеров, работающих на отечественном же сырье. И Новосибирск вполне может стать тем местом, где производство таких машин будет запущено в серию и будет, соответственно, налажено производство сырья – тех же самых металлических порошков. То есть нам, в общем-то, по силам организовать полный технологический цикл. Закупать те же порошки за границей – накладно. А в условиях санкций такая зависимость от западных поставщиков несет в себе дополнительные риски. Учитывая важность указанных технологий (в том числе – в сфере производства вооружений), нам могут здесь запросто перекрыть каналы поставок.

Для нас, в данном случае, было бы непростительной ошибкой растратить, распылить полученные в этой сфере знания и опыт, проигнорировать накопленный научно-производственный потенциал. Необходимо собрать воедино все имеющиеся наработки, всех специалистов и при поддержке государства направить этот потенциал в нужное русло. Ведь случилось так, что российские ученые и конструкторы распылены по разным учреждениям, выживая в сложившихся условиях так, как им удается.

Чтобы собрать их в одном месте и скоординировать их деятельность, нужен некий модератор данного процесса. Сейчас в роли такого модератора выступил департамент промышленности, инноваций и предпринимательства мэрии Новосибирска, возглавляемый А. Люлько. Первое совещание уже состоялось. Далее последует письменное обращение и предложения к правительству РФ. В частности – к вице-премьеру Дмитрию Рогозину. Параллельно планируется создать при мэрии Новосибирска инженерный центр по аддитивным технологиям, через который можно будет взаимодействовать с Фондом перспективных исследований.

Начало, в общем, положено. А учитывая искренний интерес руководителя указанного департамента к инновациям, не приходится сомневаться в том, что дело будет продолжено.

Олег Носков

- Подробнее о Станет ли Новосибирск «отцом» российской 3D-печати?

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии