Мы продолжаем рассказ о новых материалах с уникальными свойствами, которые разрабатывают сегодня в российских научных центрах.

Сверхчистые кристаллы для электроники

Рассказывает гендиректор ОАО «Гиредмет» Марат Булатов

– «Гиредмет» – государственный научный центр с большой историей: он был создан в 1931 г. В исторической ретроспективе «Гиредмет» тесно связан с атомной промышленностью. Впервые в СССР в институте были проведены работы по получению урана, плутония, циркония, бериллия, тантала. После образования Министерства среднего машиностроения «Гиредмет» продолжал исследования материалов, представляющих собой неотъемлемую часть атомных проектов, – циркония и гафния, редкоземельных металлов, высокочистых ниобия, тантала и титановых сплавов, сплавов редких металлов.

Невозможно переоценить достижения института в области разведки месторождений, переработки сырья и в получении в 1944 г. первого советского чистого металлического урана. Разработанные институтом технологии уранового производства не устарели и сейчас.

Сейчас мы производим разного типа кристаллы: арсенид галлия, арсенид индия, антимонид галлия, антимонид индия, германий. Это полупроводниковые материалы, которые используются как основная компонентная база для материалов в электронной технике. Это основа основ, на которой создаются микросхемы и другие объекты. Есть и другие материалы, которые используются в качестве датчиков, разного типа кристаллы на основах таллий-йод, таллий-бром и др.

– Кто-нибудь еще у нас производит подобную продукцию?

– Такой же материал выпускают в Германии, в Австралии и в США, но нужно отметить, что количество выпускающих организаций в России можно посчитать на пальцах одной руки. Поэтому мы сейчас основные производители этих полупроводниковых материалов на российском рынке.

– Каковы основные задачи по усовершенствованию производства?

– В данный момент мы работаем над вопросом, как уменьшить дефектные структуры. Стараемся, чтобы они по производственным параметрам, по себестоимости становились дешевле, чем кристаллы, которые выпускаются. Нашей организацией, помимо того что мы выпускаем готовую продукцию, проводятся исследования. По сути своей научно-производственной деятельности «Гиредмет» – единственная в России организация материаловедческого профиля, самостоятельно реализовавшая по своему направлению в полном объеме цикл «наука – технология – конструирование оборудования – проектирование производств».

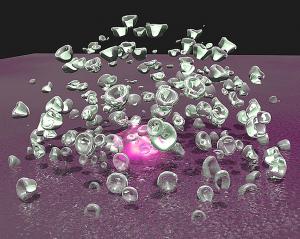

Поэтому если говорить о тех кристаллах, которые вы видите, это уже готовая продукция: кристаллы разрезаются на тонкие подложки, а потом шлифуются. Дальше этот материал уже становится компонентной базой для электронной техники. Другие материалы, например термоэлектрические, которыми мы тоже занимаемся, обладают довольно серьезными конкурентными преимуществами. Сейчас, например, к нам обратились коллеги из компании Nissan, чтобы наши материалы можно было использовать для переработки тепла, которое вырабатывается в моторном отсеке автомобиля: т.е. получается, что за счет разности температур можно получить электрический ток и использовать его по назначению.

Поэтому если говорить о тех кристаллах, которые вы видите, это уже готовая продукция: кристаллы разрезаются на тонкие подложки, а потом шлифуются. Дальше этот материал уже становится компонентной базой для электронной техники. Другие материалы, например термоэлектрические, которыми мы тоже занимаемся, обладают довольно серьезными конкурентными преимуществами. Сейчас, например, к нам обратились коллеги из компании Nissan, чтобы наши материалы можно было использовать для переработки тепла, которое вырабатывается в моторном отсеке автомобиля: т.е. получается, что за счет разности температур можно получить электрический ток и использовать его по назначению.

В области наноматериалов и наносистем «Гиредмет» разработал нанодисперсные порошки редких металлов и их соединений высокой чистоты, нанопористый углерод, кремнийсодержащие нанокристаллические материалы, материалы для солнечной энергетики на основе нанокристаллических оксидных полупроводников, наноматериалы для спинтроники.

Есть наноматериалы, которые можно использовать в качестве основы для 3D-принтеров. Сейчас 3D-принтеры в основном используют полимерные материалы, но в настоящее время ведутся работы, чтобы получать уже готовые объекты на основе сплавов, в том числе определенные детали для авиастроения.

– Какие еще направления у вашего института помимо кристаллов?

– Мы в основном занимаемся проектированием заводов по переработке редкоземельных металлов. По разработкам института построено 22 химико-металлургических комбината и более 100 отдельных производств редких металлов и полупроводниковых материалов. Сейчас идет модернизация многих заводов, и мы в этом активно участвуем. Понятно, что главенствующее звено в деятельности «Гиредмета» – тема, связанная с редкоземельными металлами, поэтому институт и называется «Гиредмет», т.е. институт редкометаллической промышленности. Мы получаем материалы, перерабатываем редкие металлы и получаем материалы особой чистоты, которые используются дальше в промышленности и производстве. И мы именно такой институт, который доводит идею до конечного потребителя. Наука не только для науки, а имеющая конечного потребителя, т.е. происходит коммерциализуемость продукции. Если мы занимаемся исследованиями, то сразу стараемся находить конечных потребителей. Нами были построены три завода по поликристаллическому кремнию в Китае общей мощностью более 4 тыс. т в год, а сейчас мы рассматриваем возможность постройки заводов по производству поли-кристаллического кремния в Российской Федерации. Получение особо чистого кремния для его дальнейшего использования в электронной и солнечной промышленности – довольно сложная задача. Поэтому в Российской Федерации нет таких заводов с большим объемом для производства поликремния электронного качества, и мы сейчас занимаемся возможностями реализации этого большого проекта.

Есть и другие материалы, которые используются для приборов ночного видения, работающих в инфракрасном диапазоне, тепловизоров. Диапазон направлений деятельности института довольно широк, и нам было бы интересно всегда взаимодействовать с нашими возможными потребителями, потому что мы материаловедческий институт и выпускаем в основном материалы. Если наши коллеги занимаются приборной тематикой, то они собирают все приборы на основе наших материалов. Даже все телефоны, диктофоны и другие приборы сначала используют именно эти компоненты в виде кристаллов.

Композит вместо стали

Рассказывает главный специалист проектного офиса ОАО «НИИГрафит» Георгий Чесноков.

– Наше структурное подразделение занимается внедрением композитных материалов в строительство, т.е. от работ нулевого цикла идо поверхностного комплекса, в том числе при усилении существующих конструкций зданий и сооружений. А одно из наших направлений — это устройство шпунтовых ограждений и свайных фундаментов, где вместо стальных стандартных классических материалов применяются композитные.

– Что это дает?

– Традиционные стальные материалы по стоимости схожи именно с композитными материалами, но по долговечности использования возникают вопросы: в случае если это будет берегоукрепление, связанное именно с водой, с агрессивными средами, металлический шпунт начнет коррозировать. Наш композитный материал коррозии не подвержен, т.е. гарантированно можно сказать, что 50 лет он простоит без изменений и выдержит любые природные факторы — свет, воду, температуру. Существуют также разные технологии — пултрузия, вакуумная инфузия.

Новое направление, которое мы берем, это два материала: из стекла и из углеродной нити сплетены чулки с углом наклона нити к продольной оси 45°. То есть диапазон может быть от 15° до 80° в зависимости от требуемых параметров. В результате в полученный чулок заправляется форма, надувная оправка, которую после надутия преобразуют в круглую форму, и после полимеризации получается круглая конструкция. Эта технология позволяет изготавливать различные закругления.

Мы собираемся в 2016 г. полностью подготовить проектную документацию и в 2017 г. построить референтный объект – малопролетное мостовое сооружение в реальных условиях, в населенном пункте.

Данная программа разработана совместно с Минпромторгом, который выступил заказчиком. Вторая наша программа — по шпунтовым ограждениям, тоже связанная с Минпромторгом, — применение композитных шпунтовых ограждений для строительства на больших глубинах. Помимо этого представлены ламинаты, которые позволяют обклеивать существующие разрушенные конструкции, чтобы их усилить. Выполнен ряд референтных объектов в Пензенской области на заводе «Старт» в городе Заречном. Там произвели обклейку железобетонной колонны, ригелей перекрытий, и в результате проекты, которые выполнены по данной технологии, прошли государственную экспертизу. Нашим институтом разработаны своды правил для применения композитных материалов, усиления стальных конструкций.

– Сравнимы ли эти композиты со стальными конструкциями по прочности?

– Композитный материал при растяжении может спокойно заменить стальную арматуру, при этом увеличив срок эксплуатации существующего здания. На растяжение он прочнее в два, в три, в четыре раза— в зависимости от марки. Но есть и своя специфика: в стандартных железобетонных конструкциях стальная арматура всегда рассчитывается на растяжение, сама железобетонная конструкция — на сжатие. В нашем случае, если мы будем правильно применять материал, то можем добиться полной замены стальной арматуры на композитную.

Подготовил Виктор Фридман

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии