Все мировое авиастроение стремится к одному – строительству более прочных, но при этом легких летательных аппаратов. Для этого создаются сплавы с улучшенными техническими характеристиками, например, алюминий-литиевые. Такие сплавы, не теряя своей прочности, снижают массу конструкции, а вместе с этим и расход топлива. Еще одно преимущество алюминий-литиевых сплавов в том, что их можно сваривать, отказавшись от технологии клепки металла в пользу сварных соединений. До недавнего времени большой проблемой было то, что сварной шов проигрывал в прочности самому сплаву. В Сибирском отделении РАН эту задачу решили. Специалисты Института теоретической и прикладной механики им. С. А. Христиановича (ИТПМ СО РАН) совместно с коллегами из Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) и Института ядерной физики им. Г. И. Будкера СО РАН (ИЯФ СО РАН) впервые получили сварной шов с пределом прочности таким же, как у основного материала. Результаты были представлены на конференции «Создание теоретической и экспериментальной платформы для изучения физико-химической механики материалов со сложными условиями нагружения».

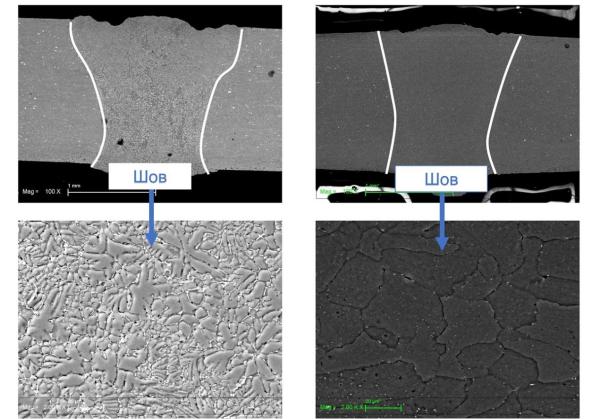

Низкий уровень прочности сварного шва обусловлен изменением структуры материала, которое возникает при быстром нагреве лазерным излучением, и процессами, происходящими во время последующей кристаллизации сплава, перехода из жидкого состояния в твердое. Коллаборация сибирских ученых ответила на фундаментальные и прикладные вопросы материаловедения, изучив при помощи синхротронного излучения, как меняется структура материала, можно ли ее восстановить и какие режимы лазерной сварки и последующей термообработки позволят достичь и сохранить необходимый уровень прочности шва.

«У самых современных алюминий-литиевых сплавов, например, у сплава В-1469, разработанном во Всероссийском научно-исследовательском институте авиационных материалов (ВИАМ), предел прочности равен 550 мегапаскаль (МПа), – рассказал заведующий лабораторией лазерных технологий ИТПМ СО РАН доктор технических наук Александр Маликов. – Если прочность образца со швом после сварки будет 300 или 400 Мпа – это будет плохо. Нужно, чтобы прочностной уровень сварного шва был равен прочностному уровню сплава на 100%, и только в этом случае можно говорить о внедрении метода в практику. Мы провели хорошую фундаментальную работу – получили для всех алюминий-литиевых сплавов, в том числе для сплава В-1469, прочностные свойства швов на уровне прочности основного материала. Более того, благодаря синхротронному излучению мы изучили структурно-фазовое состояние сварного шва в процессе лазерного воздействия, увидели, как оно изменилось. Обладая такой информацией, мы можем управлять процессом лазерной сварки. В науке так всегда, если ты на хорошем физическом уровне понимаешь, что ты сделал, можно этим процессом управлять и развивать его».

При лазерной сварке металлов, под воздействием высокой температуры, в зоне плавления происходят различные структурные или фазовые превращения, по сути одно вещество трансформируется в другое. При каждой такой смене характеристики сплава меняются. Раньше для полного понимания закономерностей структурных превращений информации было недостаточно. Специалисты Сибирского отделения РАН впервые в мире применили синхротронное излучение в режиме реального времени на каждом этапе лазерной сварки и начали изучать процессы образования тех или иных структурных состояний, причин их трансформаций и переходов. Исследования были проведены в ЦКП «Сибирский центр синхротронного и терагерцового излучения» (ЦКП СЦСТИ) ИЯФ СО РАН.

«При добавлении меди и лития происходит упрочнение алюминиевых сплавов – добавленные элементы рассредоточиваются в материале, выстраиваясь между зерен алюминия, и не дают им расплываться, можно сказать, цементируют их – добавил старший научный сотрудник ИЯФ СО РАН кандидат физико-математических наук Константин Купер. – После того, как при помощи лазерного воздействия мы получаем сварной шов, в материале, начинается обратный процесс – кристаллизация, в ходе которой алюминий вытесняет упрочняющие добавки. Все это похоже на школьный эксперимент с соленой водой, когда в процессе ее заморозки соль вытесняется и вода становится пресной. Вот и у нас все прочностные добавки уходят из алюминия, и шов становится хрупким. В ИТПМ подобрали температурные режимы лазерной сварки, при которых все возвращается обратно. При помощи СИ и экспериментов in situ мы увидели и подтвердили, что механизм работает и при определенных параметрах сварки структурное состояние, отвечающее за прочность сплава, можно вернуть».

Зная это, и применив методы посттермообработки, специалистам удалось вернуть нужное фазовое состояние и получить прочный сварной шов.

«При этом, мы сумели сохранить прочность и самого сплава, – добавил Александр Маликов. – Для сплава В-1469 мы получили еще один интересный результат. СИ показало, что при лазерном воздействии в шве концентрируется упрочняющая фаза, ее становится даже больше, чем в самом сплаве, но при этом шов все равно хрупкий. Почему так? И опять же, синхротронное излучение помогло ответить на этот вопрос. Оказалось, что вся фаза концентрируется на границе дендрита металла, а не равномерно распределена по объему. При помощи термообработки мы добились перераспределение упрочняющей фазы и получили предел прочности 550 Мпа».

Пресс-служба ИЯФ СО РАН

- Войдите или зарегистрируйтесь, чтобы отправлять комментарии